「500キロのロボットでサラミ・ソーセージをつまみ上げるのは、変です」。ユニバーサル・ロボッツ社創設者兼CTOのエスベン・ハレベック・オスターガート氏 インタビュー

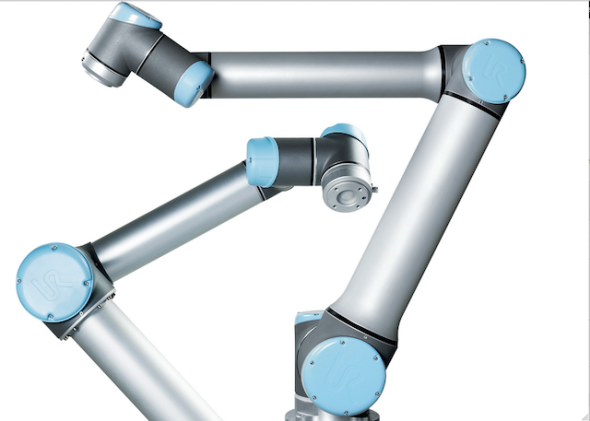

デンマークのユニバーサル・ロボッツ社は、生産現場で人と並んで仕事ができるコー・ロボットで成功を収めている。ヨーロッパから始まって、現在はアメリカ、アジアへと販路を広げ、同社のURロボットは最近、フォルクスワーゲンやBMWなど従来型ロボットの使い手である自動車メーカーでも導入されて話題を呼んだ。

同社創設者でCTO(最高技術責任者)を務めるエスベン・ハレベック・オスターガート氏は、かつて大学に在籍していたロボット研究者。創設と、現在の同社の展望を聞いた。

Q. 大学でロボットを研究していたあなたが、コー・ロボットのメーカーとして注目を集めているユニバーサル・ロボッツ社を創設した経緯を教えて下さい。

A. きっかけは3つあります。もともとモデュール型ロボットであるエイトロン(ATRON)を研究していたのが技術的な基本です。そして、南デンマーク大学で助教授を務めていた時に、食品産業にもっとロボットを導入するためのマーケット・リサーチをする機会を得ました。その時の洞察はキーとなりました。さらに、時をさかのぼること1998年に、当時まだ始まって間もないロボカップ・ジュニアに関わり、ロボット・サッカーに挑む子供たちのために、簡単で感覚的にプログラムできることが大切さだと学んだことも大いに関係していると思います。

Q. 食品業界のマーケット・リサーチはどんなものだったのですか。

A. デンマーク政府が大学へ出した補助金で行った調査で、その際に食品メーカー2社を調べました。1社では製造ラインがひとつしかなく、12月にクリスマスケーキを作ると、1月には別のケーキを作るためにラインをまるごと作り替えなくてはならない。実にめんどうで大掛かりな設定です。またもうひとつの工場では、ABB社の製造ロボットが導入されており、アームは100キロ、メタル土台部分が300キロ、コントロールボードが100キロと、総重量が500キロもありました。そんな壮大なロボットがペパローニ(サラミ・ソーセージ)のスライスをつまみ上げているのです。何かが変だと気づかずにはおられません。

Q. もっと小さなロボットですみますよね。

A. そうです。小さくて軽量で、ユーザーフレンドリーなロボットが必要だと思ったのです。それに当時、工場に導入されていたロボットは、自分たちでプログラムすることができないものでした。たまにしか仕事をする必要がないロボット・プログラマーをフルタイムで雇っておくわけにもいかず、食品メーカーとしては、自分たちのロボットなのに面倒が見られないというフラストレーションを抱えていました。そんな様子を見て、ロボットを「マシーン」ではなく、「ツール」として使いやすくする必要があると思ったのです。

Q. その補助金を受けたマーケット・リサーチですが、これはどの業界を対象にしてもよかったのですか。それとも食品産業と特定されたのでしょうか。

A. 食品産業と指定されていました。政府としても、食品業界を進化させたかったのでしょう。技術のバックグラウンドを持つわれわれが調査をしたことで、技術と産業の適合を検討するインテグレーターのような役割を果たせたと思っています。

Q. アメリカには、今ではハードウェアのスタートアップが離陸するためのインフラが揃っていますが、デンマークも同じでしょうか。

A. かなり似ていますが、スケールは小さい。われわれの創業資金も50万ドルでしたから。これはアーリーステージの投資で、大学関連のサイエンス・パークからもらいました。この資金でプロトタイプを作り、製品も間もなく売れ始めた。ところが、ロボットを5つ受注したのに、2つ作ったところで資金が切れてしまった。すでに代金を受け取っているあと3つのロボットを作るための部品が買えなくなってしまったのです。

Q. その苦境からどう抜け出したのですか。

A. ひどい状態でした。その前の代金も支払っていないので、部品会社はもう売ってくれません。相手に破産申告したらどうかとも言われましたが、「それでもいいが、そうしたら本当に代金は払えなくなるぞ」と脅したりもした。4ヶ月間は完全に金の切れた状態で、ストレスも並大抵ではありませんでした。そのうち、政府関係の投資を受けることになって、息を吹き返しました。

Q. 製造は自分たちでやっていたのですか。

A. そうです。アルミ部分は3Dプリンティングしたりして、すべて自分たちで作っていました。今は鋳造し、もっとプロフェッショナルに製造しています。製造プロセスを知る人材も雇いました。

Q. 会社を創設されたのは2005年ですが、その当時は人と並んで作業ができる「コー・ロボット」という概念はまだなかったのではないですか。

A. 技術的には、コー・ロボットは新しいものではありません。すでにあったロボットもスピードを落とせばリスク・アセスメントはできたはずです。ただわれわれは、ロボットを檻に入れないというその部分に注目した点で新しかった。サイズを小さくし、角も丸くし、多目的なロボットにした。そうしたポイントにフォーカスし、リスク・アセスメントを簡単にしたことが、これまでになかった点です。

Q. もし、他のロボット会社が同じようなパフォーマンスのロボットを作ろうとしたら、すぐにできてしまうものではありませんか。その際の競合性は何ですか。

A. たとえばABB社のIRB140は、同じような機能性があります。しかし、われわれのURロボットの重量が18キロなのに対して、IRB140は140キロもある。だいたい、これまでの産業用ロボットは自動車メーカーのために作られてきました。7年間ほども同じ製造を行うため、フレキシビリティーは不要で、ともかく安定して機能すればいい。傍に人間がいるとか、簡単にプログラムできるといった要素は無関係で、100キロもある重いロボットの方が信頼できたのです。また、大量生産をする産業向けに作られているという点も違っています。われわれは中小企業でフレキシブルに利用されることの方を重視しています。従来のロボット会社がわれわれのようなコー・ロボットを作ろうとしても、既存のロボットと両方手がけることは簡単ではありませんし、販売チャネルも異なっています。

Q. それでも現在、ユニバーサル・ロボッツ社の製品はフォルクスワーゲンやBMWなどの自動車メーカーの工場で利用されていますね。彼らの方からアプローチされたのですか。

A. そうです。向こうがわれわれの製品を見つけてきました。人と並んで利用しても大丈夫だという安全性が好まれたようです。自動車工場では、3つの部分で自動化が採用されています。ひとつはボディ・ショップ。ここでの溶接作業に用いられているのは従来型のロボットです。もうひとつはペイント・ショップ。この部分はロボットというよりも自動化機械で行われます。最後がアッセンブリーです。だいたい1キロ平米くらいのスペースで作業が進みますが、かなりの部分がマニュアル作業で行われます。安全性は確保したいが、スペースに制限があって、檻を作るようなことができない。こうしたところに、われわれの製品のポテンシャルがあると思っています。

Q. コー・ロボットには、リシンク・ロボティクス社のバクスターや、日本のカワダ・ロボティクスのネクステージなどが知られていますが、そうしたロボットとの違いは何ですか。

A. ネクステージがどんな機能性を備えているかあまり知らないので、バクスターと比べましょう。バクスターとわが社のURロボットとはコンセプトは似ていても技術はかなり違います。バクスターは繊細なポジショニングができない。またバクスターが人の同僚のような存在感があるのに対して、UR ロボットは電動ドリルと同じようなツールで、人間に代わるというより人間を補佐するものとして考えられています。

Q. バクスターは、アームを持って動き方を覚えさせるような簡単なプログラミングが可能ですが、URロボットはどうですか。

A. 同じ方法ではありませんが、まるで料理のレシピのように段階ごとに入力していく簡単な方法でプログラミングができます。普段機械の手入れをしている人をはじめ、誰でもそのプログラミングはできるはずです。

Q. URロボットは、1本アームの製品と2本アームの製品がありますが、人のようなかたちはしていませんね。

A. そうです。2本のアームの場合は、1本+1本だということをことさらにわかるようにしています。そのため、コントローラーもスクリーンもふたつあります。もちろん2本のアームは連動させるようにもできます。1本+1本を強調しているのは、ロボットが人のように見える必要はないと考えているからです。だいたいの工場では、1本のアームとカウンターの上にハンドがあれば、それでモノを押さえて作業をすることができる。またロボットならばアームが3本あっても構わないでしょう。ただ、アッセンブリー作業では2本のアームは重要です。中国の製造工場へ行くと延々と女性工員が並んで手作業していたりして、人間の手作業を模したものが役に立ちます。

Q. URロボットはどういった安全基準に添っているのでしょうか。

A. 自動化機械では、ドイツと日本の基準がかなり厳しい。ことにドイツの規制はEUの規制にもなり、それをアメリカも受け入れるということが起こっています。ロボットではISO10218があり、これは産業機械の安全規格であるISO13849に準じています。その中で最も難しいのは、壊滅的なエラーを防ぐために技術、設計、コンパイラー、サプライヤーなどすべてにおいて、2つの独立したシステムを搭載しなければならないという部分。そのため、開発スタッフも2チームに分けなければなりません。

Q. 現在、ユニバーサル・ロボッツ社の社員は何人ですか。

A. 約100人で、開発、販売、製造担当でほぼ3分されています。社員はまだまだ増えるでしょう。

Q. 販売台数はどのくらいですか。

A. 2013年は1000台を超えます。毎月世界で100台以上売り上げている。過去4年間は、生産数で言うと毎年100%の成長率となっています。

Q. これからユニバーサル・ロボッツ社は どんな展開になるのですか。

A. 今後7年間にわたる計画がもうできていますが、企業秘密なのでお教えできません。ただ、EUのプロジェクトである「LIAA」と「Factory in A Day」には関わっています。前者はアッセンブリー現場へのロボット導入を推進するためのもの、後者は生産現場でのロボットの設置時間を短縮するためのプロジェクトです。

Q. 最後に、ロボットを研究している学生たちが起業したいと思った時のアドバイスを下さい。

A. アメリカでもいろいろスタートアップを見てきましたが、技術はあってもちゃんとしたビジネスモデルが描けていなかったり、顧客の姿が見えていなかったりすることがよくあります。まずは誰を対象にするのかをしっかりと選んでから、技術を開発することが大切です。よく言われることですが、何度繰り返しても足りない。逆になるとうまくいきません。

(当初の記事では、ロボット安全基準をISO20218としていましたが、「ISO10218」が正しいものです。現記事は修正済みです。)